Verksamhetsutveckling med LEAN-värderingar i Corona-pandemins fotspår

För verksamheter som redan har väl fungerande produktioner, där försäljningen och takten på tillverkningen av nya varor har medgett stor ökning av personalstyrkan de senaste åren, hur utvecklar man ens produktion efter de förändringarna? Genom att analysera flödet i en produktion genereras förbättringsförslag som skall leda till bättre resultat med avseende på bundet kapital, arbetsmiljö och effektivitet.

Alla företag och organisationer som på något sätt producerar en produkt eller tjänst har målsättningen att göra det på bästa möjliga sätt. Vad är då det bästa sättet, hur kommer man dit och finns det en risk att man blir hemmablind i sin egen produktion? Frågorna man bör ställa sig inför ett sådant arbete är många vilket är vart följande examensarbete tar vid. Genom att förena principer och värderingar inom LEAN med den aktuella produktionens tillstånd skall utfallet röra sig mot ett förbättrat framtida läge.

Genom att vara närvarande i produktionen som är belägen i Polen, kunde ett övergripande material- och informationsflöde studeras. Den centrala delen för analysen består i en värdeflödesanalys (VFA) där man efter identifiering av en produktfamilj följer den berörda produkten längs med produktionen, ifrån dörr till dörr. Här analyseras det på en helikopternivå där man utgår ifrån flödet istället för detaljnivå på varje process. Vad som sedan ligger till grund för alla förbättringsförslag är viljan att eliminera slöserier, hit hör bland annat onödig väntan, överproduktion och outnyttjad kreativitet. För att göra resultatet mer lättillgänglig visualiseras den insamlade informationen en värdeflödeskarta, både nutida- och framtida läge.

I det läget består alla förbättringsförslag, och de resultat som tagits fram av spekulationer och teori varpå verifiering och genomförande bör ske. Då Covid-19 härjade över världen vid det studerade tillfället var det direkt olämpligt att resa till Polen och genomföra förändringarna, varpå resultaten simulerades istället. Med hjälp av programvaran Flexsim kunde det framtida läget byggas upp, verifieras och framförallt visualiseras tydligare.

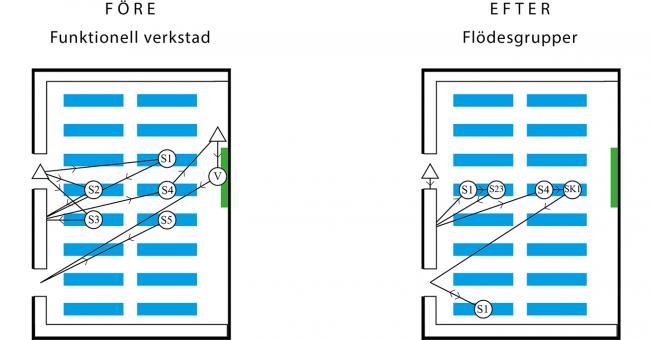

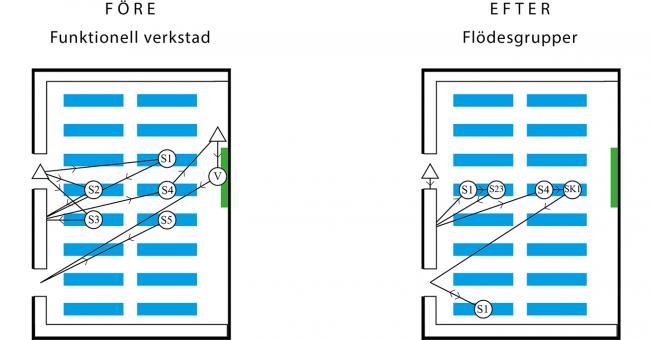

Arbetet kan därmed avslutas med vetskapen om en leverans av 16 + 18 åtgärder alla med syfte att förbättra det nuvarande tillståndet, teoretiska ökningar av nyckeltal samt en visualisering med syfte att verifiera samt förtydliga de resultat som genererats. Ett axplock av de genererade förslagen består av en förändring ifrån ett funktionellt verkstadsupplägg där varje liknande operation är grupperad som kluster, till att arbeta mot flödesgrupper som förkortar avståndet och minskar antalet transporter mellan varje station. Genom flödesgrupperna byggs även ett dragande flöde in i produktionen som minskar antalet mellanlager, och kontrollerar lagerbildningen, här används simuleringen för att visualisera det resultatet.